Arnaud Rosier – Responsable service clients, Serac France

Serac a à coeur de travailler en partenariat avec ses clients pour améliorer la performance de leurs équipements sur toute leur durée d’exploitation. De cette collaboration étroite, menée sur le long terme, naissent des solutions simples et parfois plus complexes pour augmenter la productivité et réduire l’impact environnemental des lignes de conditionnement.

L’équipe d’Arnaud Rosier, responsable du service clients chez Serac France, a accompagné un des leaders mondiaux de la cosmétique dans l’optimisation du nettoyage de ses cuves sur une ligne de production d’après-shampoing. Résultats : un temps de lavage réduit de moitié et une consommation d’eau divisée par 7.

Les 3 étapes qui ont permis d’optimiser les cycles de nettoyage sur la ligne de conditionnement

Étape 1 : Identifier les dérives grâce aux données de process

Lors d’un audit de performance sur site, nos techniciens, qui connaissent sur le bout des doigts les produits et l’environnement de production de la cosmétique, ont relevé que les temps de nettoyage sur la ligne concernée étaient anormalement longs et la quantité d’effluents bien supérieure à ce qu’elle aurait dû être. Afin de comprendre précisément l’origine de ces dérives, ils ont installé sur l’interface opérateur de la ligne un module d’enregistrement des historiques de nettoyage.

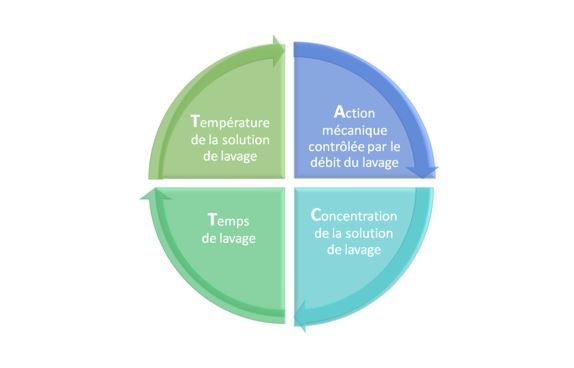

“ Grâce à un module d’enregistrement des historiques de nettoyage, nous avons pu analyser le déroulement de chacune des séquences du cyle en comparant les durées théoriques et réelles. L’analyse a permis d’identifier les paramètres T.A.C.T sur lesquels agir, en l’occurrence la gestion de la température et l’action mécanique de l’eau. “

Les paramètres T.A.C.T.

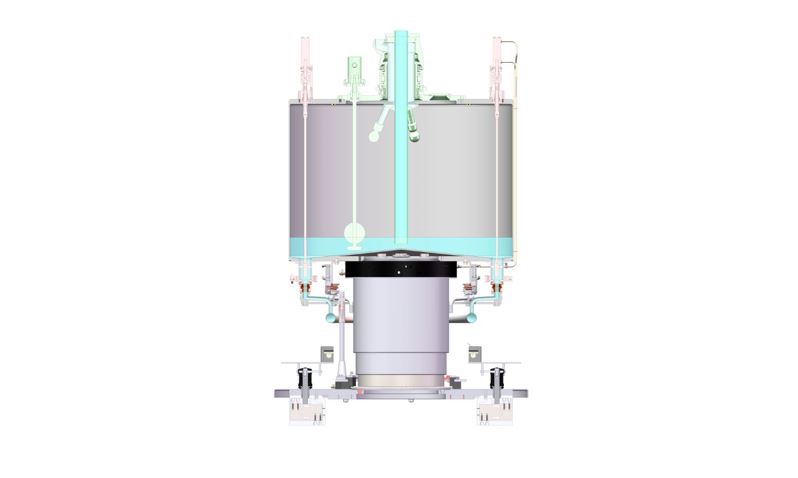

Système de nettoyage en place avec collecteur automatique

Étape 2 : Améliorer le système de nettoyage de manière ciblée

Nos techniciens ont ensuite proposé des améliorations relativement simples, ciblées sur les paramètres identifiés. Ils ont installé sur le système de nettoyage en place un collecteur automatique avec circulation d’eau pour mieux gérer les étapes de montée en température et de refroidissement, et dans les cuves des boules de lavage avec jets multi-directionnels pour augmenter la puissance de l’action mécanique.

Ils ont également mis en place des viseurs sur les canalisations pour un meilleur contrôle des fluides en cours de cycle. À l’issue de cette étape, le système de nettoyage en place était mécaniquement prêt à fournir les résultats attendus.

Étape 3 : Reprogrammer les cycles

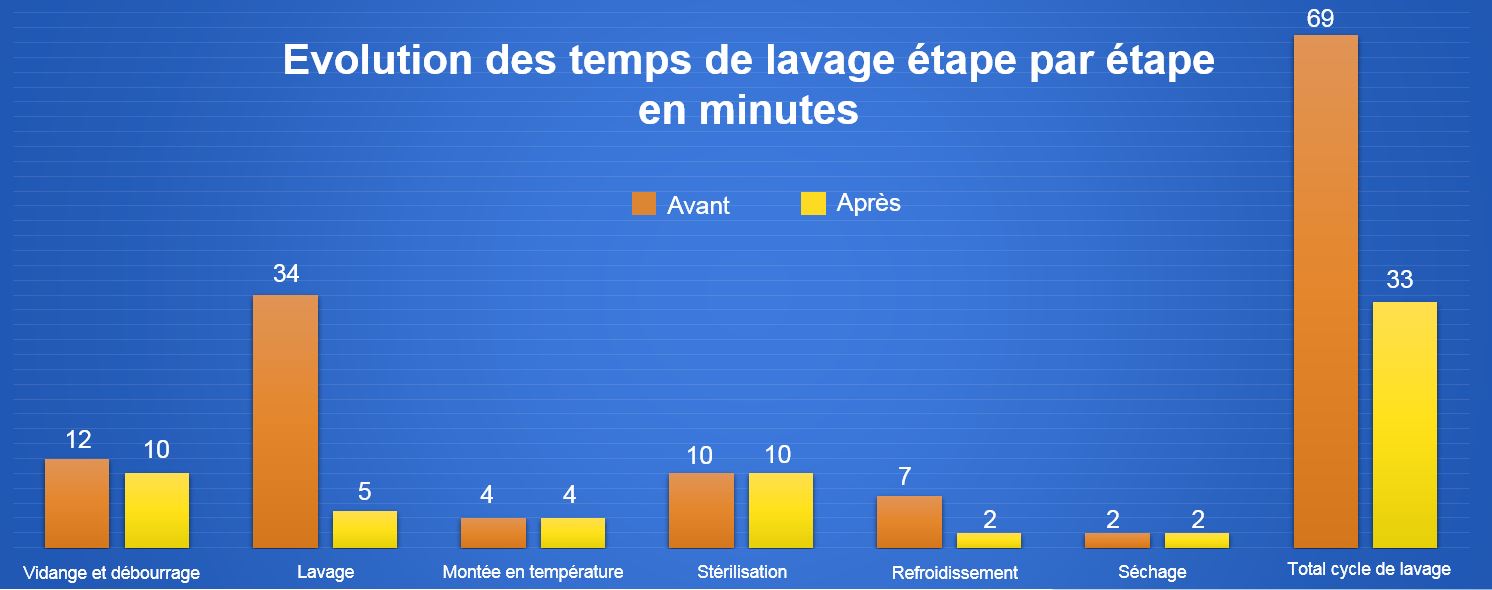

Ne restait plus qu’à valider les cycles de battements de vannes (temps et contrôle des niveaux) et à contrôler la performance à chaque étape du cycle avant de reprendre les programmes d’automatisme pour les ajuster. Le graphique ci-dessous illustre l’évolution du temps de nettoyage avant et après notre intervention : un gain de près de 35 minutes centré sur la phase de lavage, qui passe de deux cycles pour un total de 34 minutes à un seul cycle de 5 minutes !

L’optimisation des cycles de nettoyage est un des nombreux services que nous mettons à disposition de nos clients partout dans le monde.

N’hésitez pas à nous contacter pour en savoir plus